自1954年實用的太陽電池問世以來晶體硅太陽電池一直在世界光伏市場居統(tǒng)治地位占太陽電池總產(chǎn)量的80%~90%�。其中多晶硅太陽電池以其高性價比的優(yōu)勢得到了迅速的發(fā)展市場占有率已達50%以上���。

但是多晶硅太陽電池的效率總體上沒有單晶硅太陽電池的高��。這主要是由于兩個原因一方面單晶硅材料本身的有效少數(shù)載流子壽命比多晶硅材料的高另一方面單晶硅太陽電池表面的陷光效果要優(yōu)于多晶硅���。因此要減少光的反射提高多晶硅電池轉(zhuǎn)換效率縮小多晶硅與單晶硅太陽電池之間效率上的差距最常用的工藝方法是在多晶硅表面采用絨面技術。

對于單晶硅來說采用堿溶液的各向異性腐蝕即可以在其(100)面得到理想的絨面結構而多晶硅由于存在多種不同晶向采用上面的方法無法作出均勻的絨面也不能有效降低多晶硅的反射率����。目前多晶硅絨面技術主要有機械刻槽、激光刻槽����、等離子刻蝕(RIE)和各向同性酸腐蝕。機械刻槽的工藝方法要求硅片厚度在200μm以上因為刻槽的深度一般在50μm的量級上,所以對硅片的厚度要求很高而這樣的技術會增加成本�����。等離子刻蝕制備出硅片表面陷光效果是非常好的但它需要相對復雜的處理工序和昂貴的加工系統(tǒng)。在硅片表面織構的制作過程中可能會引入機械應力和損傷在后處理中形成缺陷�。而各向同性酸腐蝕技術可以比較容易地整合到當前的太陽電池處理工序中應用起來基本上是成本最低的在大規(guī)模工業(yè)化生產(chǎn)中,各向同性酸腐蝕是目前廣泛應用的多晶硅太陽電池絨面技術[1-4]。

本文綜合論述了近年來多晶硅太陽電池酸腐蝕絨面技術的研究進展著重闡述多晶硅酸腐蝕絨面形成機制����、改進工藝及其數(shù)值模擬技術并展望了多晶硅太陽電池酸腐蝕絨面技術的發(fā)展前景。

1多晶硅表面絨面的形成機制[5]

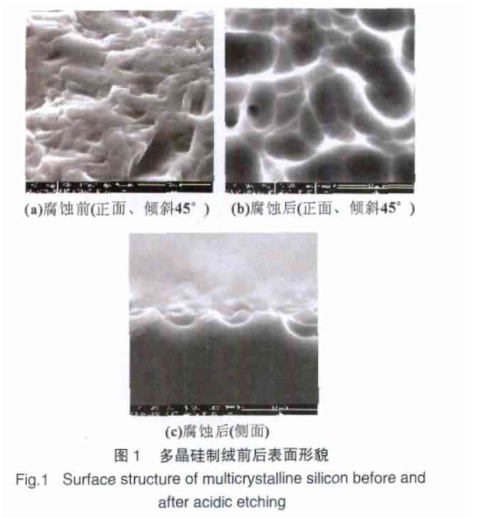

目前多晶硅片表面[如圖1(a)]的腐蝕廣泛采用的HF-HNO3腐蝕系統(tǒng)它對多晶硅片進行的是各向同性腐蝕在硅的各個晶向上的腐蝕速度相同因此可以在多晶硅表面得到均勻的絨面[如圖1(b)�����、圖1(c)]���。

?

?

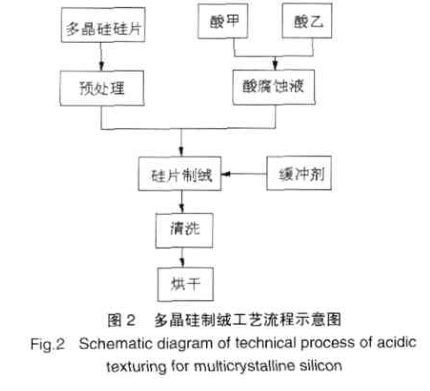

一般來說HF-HNO3腐蝕系統(tǒng)是由HF����、HNO3和H2O(或CH3COOH)按一定比例混合而成其中HNO3是強氧化劑在反應中提供反應所需的空穴HF是絡合劑與反應的中間產(chǎn)物發(fā)生反應生成另一種絡合物以促使反應進行H2O(或CH3COOH)是緩沖劑主要起到減小腐蝕速率與緩和反應的作用���。圖2為多晶硅制絨工藝流程示意圖���。

?

?

其反應方程式為:

Si+4HNO3=SiO2+4NO2+2H2O(1)

SiO2+6HF=H2[SiF6]+2H2O(2)

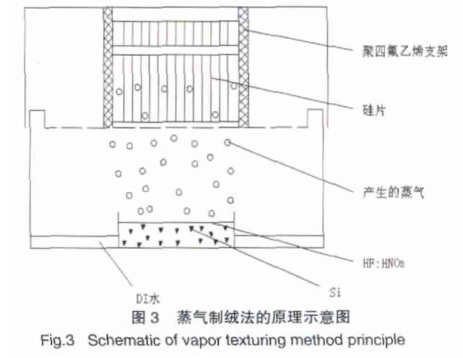

整個腐蝕反應過程為HNO3與Si發(fā)生反應在硅片表面形成了一層SiO2然后這層SiO2在HF酸的作用下形成可溶性絡合物H2SiF6。通過攪拌可使溶解性絡合物H2SiF6遠離硅片顯然HF的作用在于促進陽極反應使陽極反應產(chǎn)物SiO2溶解掉不然所生成的SiO2就會阻礙腐蝕反應的進行����。趙百川[6]等人用HF、HNO3和CH3COOH混合溶液腐蝕的多晶硅片表面,得到均勻的腐蝕坑表面相對平整反射率較低��。在沒有任何減反射膜的情況下在5001000nm波長范圍內(nèi)反射率在16%以下有較好的表面陷光效果�。郭志球[7]等人在HF(質(zhì)量分數(shù)40%)和HNO3(質(zhì)量分數(shù)70%)混合溶液中進行腐蝕為了控制反應速度采用CH3COOH稀釋溶液得到了絨面分布均勻反射率較低的多晶硅絨面。多晶硅酸腐蝕絨面改進技術目前多晶硅硅片酸腐蝕絨面的改進技術主要圍繞以下三方面進行研究(1)酸腐蝕混合溶液的配方(2)控制反應速度的緩沖劑(3)在現(xiàn)有的制絨工藝基礎上增加一些輔助技術�����。在酸腐蝕混合溶液的配方方面季靜佳[8]等人利用CrO3或者K2Cr2O7等鉻的氧化物和氫氟酸混合液作為酸腐蝕溶液來制備多晶硅片表面絨面該酸腐蝕溶液腐蝕后的多晶硅片不僅可以形成均勻的絨面而且可以提高太陽能電池轉(zhuǎn)化效率5%以上并已用于實際生產(chǎn),但是由于鉻離子及其鹽類會對人和環(huán)境造成很大污染,其大規(guī)模的應用受到一定限制在控制反應速度的緩沖劑方面Erik[9]等人在HF��、HNO3和等離子水為腐蝕液的基礎上采用磷酸(H3PO4)與硫酸(H2SO4)為緩沖劑室溫下在制絨的初始階段經(jīng)過切割的硅片表面裂紋演變?yōu)橛稚钣珠L的凹陷這種絨面的反射率大約為15%��。Macdonald[10]等人在HF-HNO3混合酸液中加入了硫酸(H2SO4)和亞硝酸鈉(NaNO2)少量的NaNO2作為催化劑來減少初始反應時間并且控制反應的劇烈程度H2SO4對整個蝕刻溶液起到一種穩(wěn)定作用得到的多晶硅太陽電池在沒有沉積減反射膜時的反射率為9.8%并且把短路電流密度Jsc提高到31.4mA/cm2�;而在增加一些輔助技術方面。Tsujino[11]采用鉑和銀顆粒作為催化劑鉑和銀顆粒通過化學鍍層技術沉積到多晶硅的表面然后多晶硅硅片采用HF溶液進行腐蝕制絨有時也可以加入一些化學氧化劑(如H2O2)這種方法獲得的多晶硅絨面制備太陽電池其效率達到16.6%��。Ju[12]等人采用了一種新的技術———蒸氣制絨法(如圖3所示)該工藝方法首先采用HF∶HNO3:CH3COOH:DI水(質(zhì)量比)為8:21:10:8,腐蝕時間3min腐蝕深度為4μm在多晶硅的硅片兩側(cè)進行腐蝕同時通入蒸氣蒸氣是通過在HFHNO3(質(zhì)量比)為7:3混合溶液中加入8g的硅產(chǎn)生的這種工藝獲得的絨面反射率大約為6.5%�����。

?

?

3數(shù)值模擬

隨著計算機數(shù)值模擬技術的不斷改進��,計算機模擬技術作為產(chǎn)品設計�����、生產(chǎn)、加工等主要的輔助手段��,其應用范圍不斷擴大���,已開始應用于多晶硅太陽電池領域�����。由于制備多晶硅太陽電池的實驗費用非常昂貴���,而且實驗的研制周期較長,并造成人力物力的浪費,所以計算機對多晶硅絨面制備過程的模擬將成為一個非常有價值的工具。采用數(shù)值模擬技術,根據(jù)不同工藝方案對多晶硅反射率的影響進行數(shù)值模擬,確定最佳的工藝方案,不但可以節(jié)省人力物力,而且可以縮短研制周期,提高太陽電池的質(zhì)量��。目前����,多晶硅絨面反射率的數(shù)值模擬分析相關成果非常少見,少量研究成果主要集中于利用VirtualC++或Matlab工具研究了多晶硅形貌對光的反射率影響的數(shù)值計算���。邱明波[13]等人利用VirtualC++進行編程計算研究了光陷阱形貌及光線入射角對減反射效果的影響,提出了數(shù)值仿真計算的方法跟蹤每一條光線的反射過程計算加權出射系數(shù)通過計算分析復雜形貌絨面的減反射效果并給出合理的優(yōu)化方法,為制備高性能絨面結構提供理論依據(jù)����。劉志凌[14]等人根據(jù)酸腐蝕表面的形貌特征,提出了一種更為接近真實情況的模型,用此模型計算了酸腐蝕多晶硅表面的光反射率�,同時��,模擬計算了表面反射率與絨面深度的關系,并提出凹坑深度剛好為球半徑時的反射率最低���。

結論

目前�����,在多晶硅酸腐蝕絨面的研究領域雖然取得了一些進展[15-20]��,但是仍然存在一些有待于解決的問題還有許多研究工作要做如(1)探尋先進的多晶硅制絨技術�����;(2)新型腐蝕液的配方研究��;(3)多晶硅酸腐蝕絨面的形成機制�����,特別是掌握不同的絨面形貌對其反射率的影響機制�。然而,隨著計算機技術的飛速發(fā)展���,通過運用數(shù)值模擬技術��,研究不同多晶硅酸腐蝕絨面形貌對光反射率的影響�����,分析和掌握多晶硅酸腐蝕絨面的形成機制為提高多晶硅太陽電池的質(zhì)量��,提供一種強有力的技術輔助手段����。同時,為光伏領域開拓了一個嶄新的研究方向�����。